浮筒液位计如何进行校准?浮筒液位计常见的故障排除方法有哪些?

浮筒液位计的校准

作为一个标准的检测仪表,浮筒液位计需要进行定期校准,以此确认浮筒液位计的准确度和线性度;现场运行中的浮筒液位计出现故障维修后也要对浮筒液位计进行校准使其能够满足现场的使用。两种校准工作的目的不同,实际使用中往往侧重于后者。浮筒液位计的校准有标准法——砝码挂重法和比对法——现场水校法两种方法。

1、挂重校准法

由浮筒液位计的测量原理可知,浮筒液位计是根据扭力的大小来测算液体的液位高度的。因此浮筒液位计的校准应该按照设定的扭力大小来进行零点、满度校准,这种校准方法叫做挂重法校准。如同靶式流量计的校准过程,浮筒液位计也需要通过标准砝码来模拟浮筒受力的大小,分别调校浮筒液位计的零点和满度。

砝码挂重法的校准精度高、线性度好,可全量程范围内进行调校,主要用于浮筒液位计本身性能检测的定期校准,此外内浮筒液位计由于自身没有测量筒其校准也用这种方法。

砝码挂重法校准浮筒液位计,首先要计算浮筒液位计零点和满程下的钢丝拉力,通过公式:F=mg-πd2/4ρgH可得液位为零时所需砝码的重量就是浮筒本身的重量。满程时所需砝码的重量即H为最大值时F的数值,此时被测液体的密度ρ值为标准状况下液体的密度。

校准时要把浮筒从连接钢丝上取下,用轻质的塑料袋分别放入零点和满程时所需的砝码,观察变送器的显示看零点、满程是否准确,并进行相应的调整。然后在分别计算出液位高度为25%、50%、75%三点所需的砝码重量,然后挂载查看液位计的线性度。

2、现场水校法

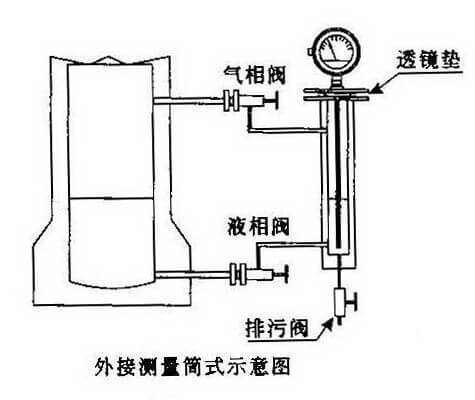

水校法是外浮筒液位计普遍的校准方法,其通过用生活中最易获得的洁净的自来水作为被测液体进行模拟测试。这种校准方法不用拆卸液位计可在现场快速的调校,广泛应用于现场外浮筒液位计设定校准、故障维修校准和零点满度查看校准中。

用水现场校准浮筒液位计时,首先要修改变送器内的参数,把被测液体的密度值改为水的密度,然后得出新的测量范围,注意此测量范围不能超出变送器最大承受范围。水校法是一种比对校准法。洁净的自来水的密度看作1,被测液体的密度ρ与水的密度进行比较,可得出三种状况:

①、若被测液体的密度大于1,则用水校法校准时即使测量筒全部充满自来水也无法达到被测液体满程时的钢丝拉力值,此时的校准最大值在真实设定范围以内,属于不完全校准。

②、若被测液体的密度小于1,用水校准时当测量筒内充满自来水时其钢丝拉力超出正常设定范围,特别是被测液体密度非常小时,超量程的校准有可能损坏变送器,此时应查看浮筒标牌上的参数范围要求,进行校准高度换算使水不能充满测量筒,保护变送器免遭损坏。

③、当被测液体的密度与1非常接近时,此时用水模拟被测液体进行校准效果最好。

现场水校法操作步骤

1、准备工作

首先把外浮筒液位计切出,关闭外浮筒前方的手阀,打开排污泄压阀,排放测量筒内的被测液体,拧开测量筒顶部的排气丝堵,用洁净的自来水从丝堵处灌入测量筒,充分清洗置换测量筒内残留的被测液体和脏污杂质。

2、修改测量范围

修改变送器内参数,把被测液体的密度改为1,查看新的测量范围是否超出最大许可。

3、零点的校准。

测量筒清洗干净后,查看变送器的零点是否为4毫安,若有偏离则调校零点。

4、满度的校准

关闭测量筒底部的排污阀,从测量筒顶部丝堵处倒入自来水直至灌满为止,观察变送器的显示是否为满度20毫安,若有偏离进行满度调整。

5、线性度查看

轻微开启测量筒下方的排污泄压阀,让测量筒内的自来水缓慢的流出,查看变送器显示是否线性的减小直至为零点下的4毫安,若零点不准,再次进行调校。

测量筒内的水全部排完后,再次关闭排污阀,然后缓慢的从丝堵处倒水,查看变送器的显示是否线性的缓慢增大直至为20毫安。若满度不准,再次进行调校。

重复几次查看浮筒液位计的变化过程是否线性,有无死数、跳数、突变现象。

6、结束投用

校准结束后,把变送器内被测介质的密度在改回原来的设定值,拧好测量筒顶部丝堵,关闭底部的排污阀,投入浮筒液位计,校准工作结束。

浮筒液位计故障及排除

浮筒液位计是基于阿基米德原理制成的,通过公式 H=K(G-F)/ρ可以得出,只有被测液位高度H与钢丝上的拉力F成单值对应关系,才能准确的得出被测液位。此时公式中G和ρ为一个固定的数值。

实际的使用中,G和ρ的数值会发生变化,从而导致上述的测量公式中H与F的单值对应关系打破,造成测量不准确。

1、浮筒自身重量的改变造成的影响

G为浮筒杆的重量,使用中被测液体内的杂质会逐渐吸附沉淀到浮筒杆的外表面,造成浮筒的整体重量G不断增加,特别是在脏污介质的测量中,如果外浮筒液位计的测量筒长期不进行维护排污,浮筒杆的外表就会吸附较多的污物,造成浮筒整体重量变大,使浮筒液位计的零点变高。

处理的方法:定期排污清洗置换测量筒的介质,最大可能的消除浮筒外表面吸附的脏污杂质,查看零点进行调校,始终保证液位为零时变送器检测到的扭力与变送器参数设定里的应力相同。

2、被测液体密度变化造成的影响

ρ为被测液体的密度,相比较浮筒外表吸附杂质引发的测量零点偏移,被测液体的密度变化造成的测量误差更为严重。从公式看液体密度ρ是一个分母值,其贯彻于测量的全程,如果被测液体的真实密度偏离设定密度,则公式的斜率就会发生变化,造成浮筒液位计测量点的整体偏移设定轨迹,导致浮筒液位计全程显示不准确。被测液体密度ρ发生变化主要有以下两点造成:

①、维护工作不到位

外浮筒液位计维护不及时,造成测量筒内的液体长期在静止状态下变质和杂质沉淀,致使浮筒杆所处的被测液体的密度发生变化,而引起测量不准确。

处理方法:对外浮筒的测量筒内的变质液体进行排污和置换,让新鲜的液体充满测量筒。

②、设定密度与实际密度不一致

变送器内部设定的标准密度与实际生产中的液体密度不一致造成测量不准,其可分为临时性不一致和间断性不一致两种情况。

临时性不一致主要发生在装置开工期间,由于生产的不稳定性或者各种开工置换物料的相互转换(水洗、油运、物料组分变化)被测液体的密度与正常运行液位计设置的密度不一致,而使浮筒液位计测量不准。此时可以根据实际情况进行处理,若装置开工快速液位要求不严格可以不用处理,等装置运行稳定后对测量筒内液体置换为正常的液体后显示即恢复正常。若装置开车时对于浮筒液位计依赖性较强,被测容器的液位要求严格,则可根据容器内实际的物料组分密度进行间歇性的修改,装置正常后在改回原来的密度。

间断性不一致,若装置内运行的物料会发生间歇性的改变,如一套润滑油装置会根据市场的需求随机加工不同的原料,此时原有设定在浮筒参数里的介质密度与新的介质密度不一致,就需要变换为新物料的密度,其液位显示才会准确。

3、变送器故障

变送器故障发生的几率较少,最常见的故障就是变送器的零点发生漂移,此时应对浮筒液位计进行零点调校。此外变送器要做好防水工作,现场很多变送器故障就是因为变送器防水工作没有做好致使雨水进入变送器接线端引发短路、对地泄流甚至烧毁电路板的故障。

4、防冻措施

外浮筒液位计的结构形式决定了,测量筒内的液体与工艺容器内的介质物料交换较少,其裸露在外部空间的面积很散热快。若被测液体具有易冷凝结晶含水等特征,需要对外浮筒液位计进行伴热和保温措施,防止冬季气温低时测量筒内的液体结冰造成液位计失灵甚至冻坏冻裂。

总结

浮筒液位计的测量原理决定了浮筒可以做成器壁很厚甚至实心的金属杆,因此其耐压性远远高于浮子液位计,被广泛应用于高压及连锁保护系统中。同时也因这个特点,浮筒液位计连接钢丝的拉力变化范围小,导致浮筒液位计抗干扰能力较差,若被测液体的密度不稳定,浮筒液位计的测量误差会很大,其抗介质密度波动能力不如磁浮子液位计,因此要根据现场实际情况合理选择

微信扫一扫

微信扫一扫